Tutoriel DIY – modéliser et imprimer son logo en 3D

Ce dont vous aurez besoin :

- Les logiciels :

- Adobe Illustrator (ou Inkscape) ;

- Fusion 360 ;

- PrusaSlicer (ou Cura) ;

- Machines :

- Imprimante 3D ;

- Ordinateur ;

- Scanner (ou appareil photo) ;

- Le matériel :

- Filament PLA ;

- Bâton de colle ;

La fabrication, étape par étape :

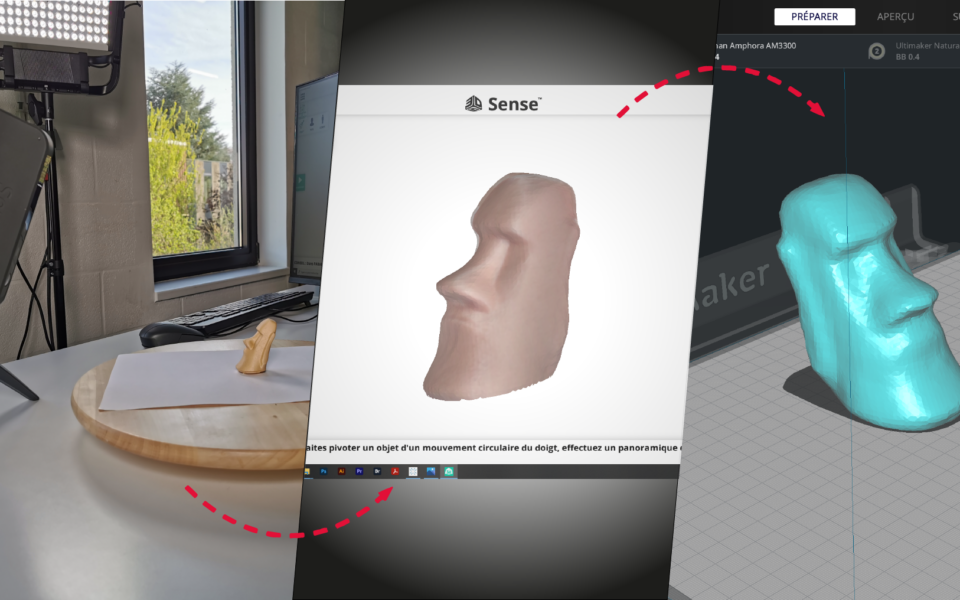

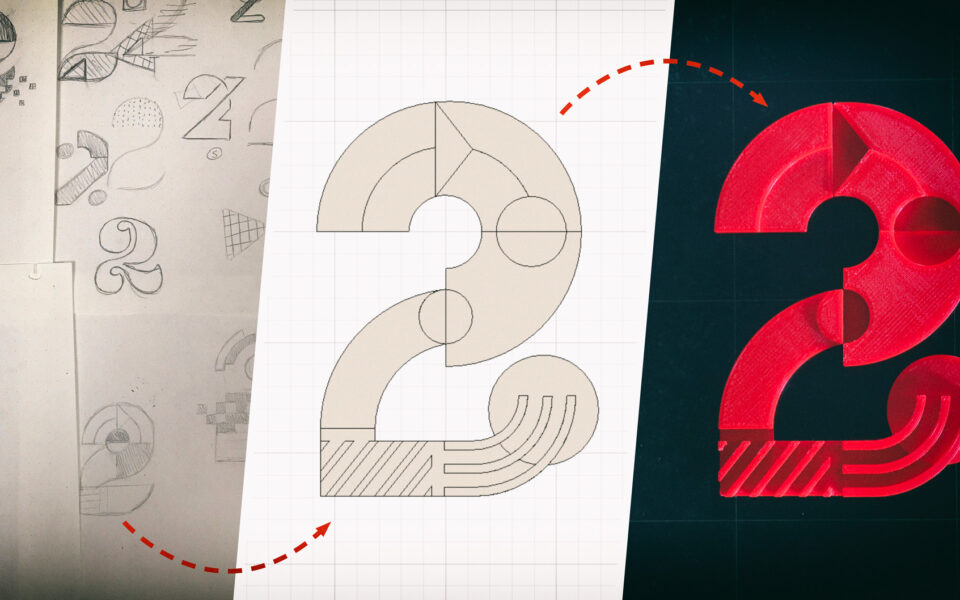

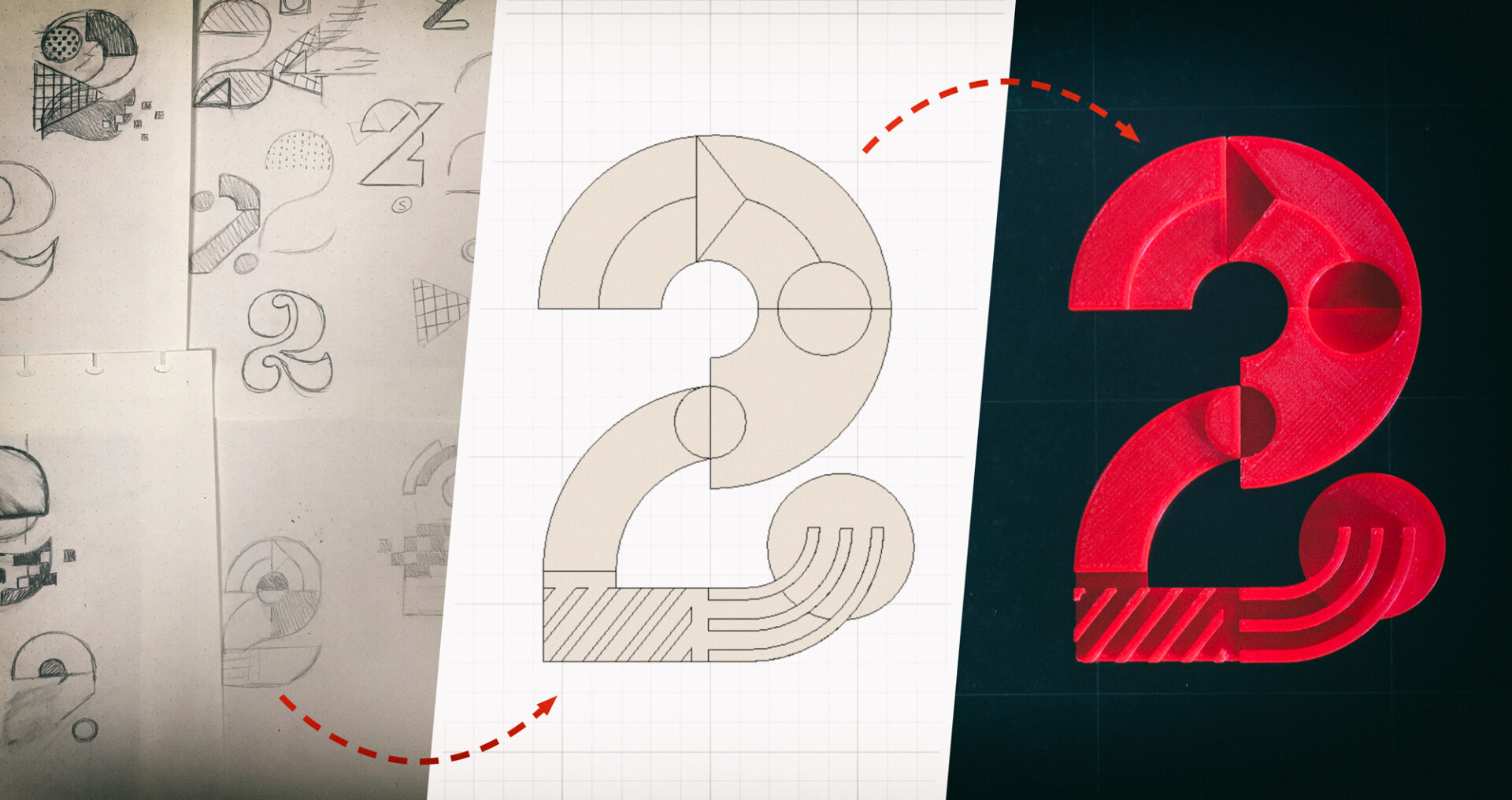

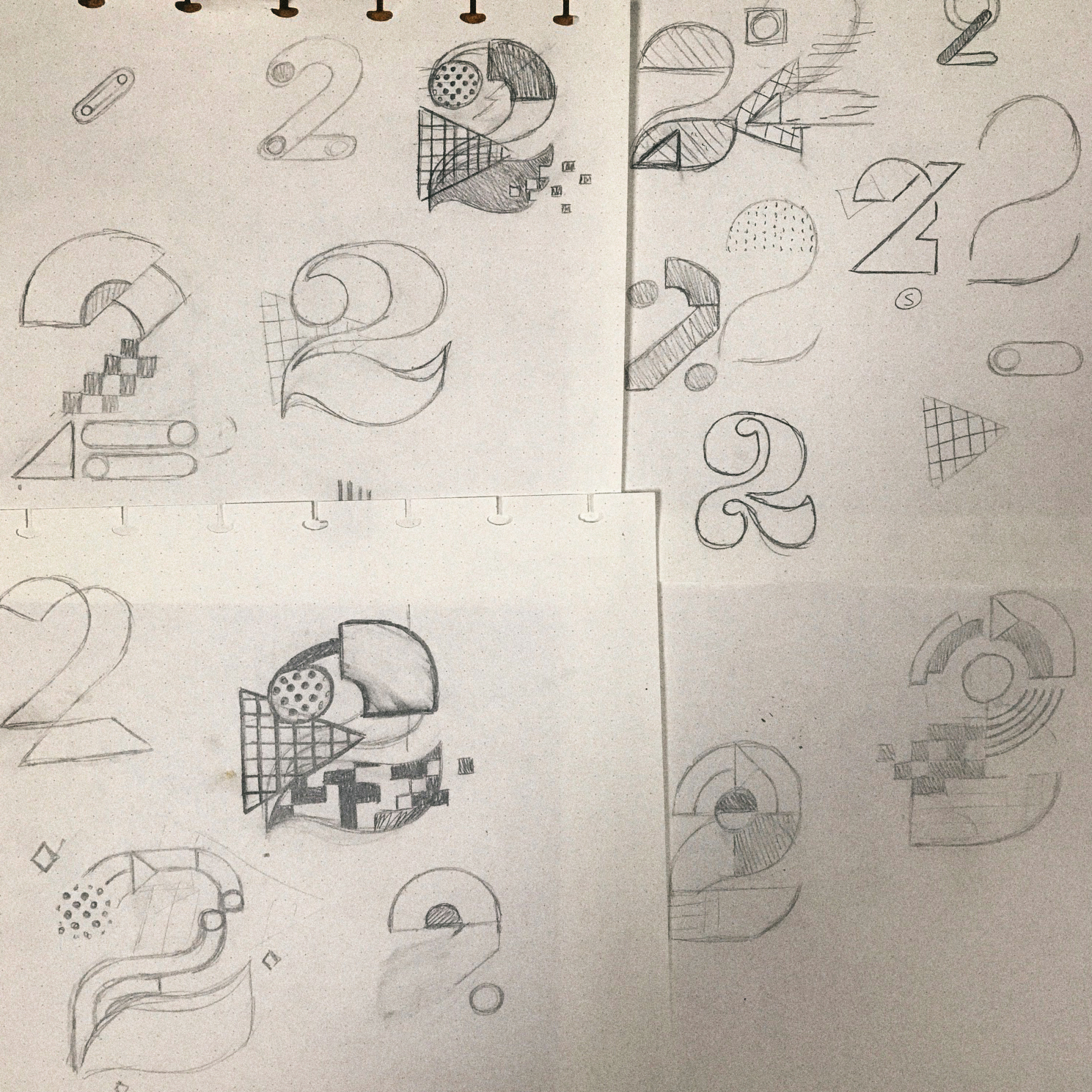

1. Si votre logo n’est pas déjà vectorisé, scannez vos croquis ;

2. Une fois votre ébauche scannée, ouvrez votre logiciel de dessin vectoriel de prédilection. Ici, nous utilisons Adobe Illustrator, programme professionnel payant, mais si vous souhaitez travailler avec un logiciel libre de droit et gratuit, nous vous conseillons d’utiliser Inkscape. Pour le télécharger, c’est ici.

Une fois sur votre logiciel de dessin, deux options s’offrent à vous :

-

- Soit vous vectorisez une image que vous importez dans le logiciel

- Soit vous dessinez directement dans le logiciel, à l’aide des outils de dessin

(Ici, j’ai redessiné mon croquis avec l’outil “plume” )

Si vous ne savez pas vous servir du logiciel Illustrator, nous donnons des formations au fablab pour vous familiariser avec les divers outils. Toutes les infos sont sur notre page formations et événements .

3. Enregistrez votre fichier vectoriel en .DXF ou en .SVG. Si vous êtes utilisateur·trice d’un fablab, ces formats ne doivent pas vous être inconnus 😉

4. Ensuite, rendez-vous sur le programme de modélisation 3D Fusion 360 et importez votre fichier .svg. Pour ce faire, cliquez sur l’onglet “insert” >> insert SVG. Sélectionnez le plan sur lequel vous souhaitez importer votre sketch, et cliquez sur “OK” pour valider et sortir du mode “sketch palette”. Votre svg est dés lors correctement importé et se retrouve sous forme de sketch ! ;

5. Nous allons maintenant donner du volume à tout ça. Cliquez sur l’onglet “create” >> extrude (E). Sélectionnez les parties du sketch que vous souhaitez mettre en 3D et donnez leur une épaisseur. Répétez l’opération autant de fois et avec autant d’épaisseurs que vous le souhaitez, et validez en cliquant sur “OK”. Vous voilà maintenant avec ce qu’on appelle un body, à savoir un objet 3D!

6. Maintenant que nous avons un “body”, nous pouvons l’exporter en fichier de stéréolithographie. Ce format de fichier STL est un format utilisé dans les logiciels d’impression 3d. Il est largement employé pour faire du prototypage rapide et de la fabrication assistée par ordinateur. Pour l’exporter, cliquez droit sur votre body et faites “save as a mesh”. Une fenêtre s’ouvrira dans laquelle vous pourrez sélectionner le format, son unité de mesure et sa qualité de finition. Choisissez un emplacement de sauvegarde et validez avec “OK”!

7. Dernière étape, transformer notre fichier STL en “gcode” (séquences d’instructions permettant de piloter des machines-outils à commande numérique). Ce code est le langage de l’imprimante 3D, celui-la même qui va dicter à l’imprimante quoi faire (aller à droite, gauche, en hauteur…). Ouvrez le programme PrusaSlicer (ou Cura), importez votre fichier .STL, et paramétrez votre impression 3D. Il ne vous reste plus qu’à exporter votre G-code et le lancer depuis l’imprimante 3D.

Si vous ne savez pas vous servir du logiciel d’impression 3D pour paramétrer vos pièces, nous donnons des formations au fablab pour vous familiariser avec les divers outils. Toutes les infos sont sur notre page formations et événements.

Vous voilà maintenant capable de modéliser vos propres logos vectoriels. Les finalités sont très nombreuses, votre imagination est votre seule limite !

____________________

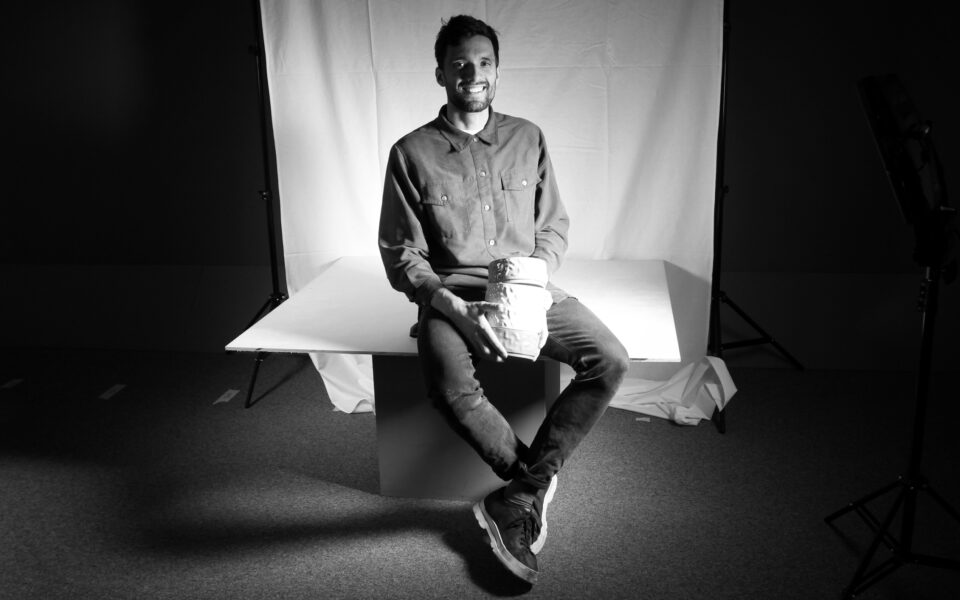

Behind the tuto >>> Xavier Willot | FabManager du Cityfab2

Mon premier choc visuel est venu de la photographie, que je pratique depuis sous différentes formes. Petit à petit, je me suis tourné vers le graphisme, les arts visuels, la scénographie, tout en gardant cette notion de composition photographique.

J’ai toujours été curieux et admiratif du “savoir faire”. Apprendre des autres tout en enseignant aux autres. Mon travail mêle recherche graphique, développement de volumes, assemblages. Je joue sur l’interaction de différents matériaux, différentes disciplines, différentes techniques.

J’aime l’idée de combiner le travail manuel et analogique avec les nouvelles technologies et le numérique.

J’utilise les nouvelles techniques de construction avec les machines présentes au fablab (fraiseuse numérique CNC / découpeuse laser / imprimante 3d). Revenir aux bases de l’artisanat tout en étant dans l’air du temps.

J’aime les collaborations et les rencontres qui en découlent. Participer à des réflexions sur la mise en place d’un projet artistique commun est ce vers quoi j’aime aller dans mon travail.

Si vous avez aimé ce DIY, n’hésitez pas à venir visiter le cityfab 2 (Evere) ! Vous pouvez aussi aller au cityfab 1 (Laeken) ou au cityfab 3 (Anderlecht).